目次

はじめに

製造業では品質管理の強化が競争力維持の要ですが、近年注目される生成AI(ChatGPTや大規模言語モデルなど)の導入によって、新たなソリューションが期待されています。

たとえば、センサーデータやIoTデータをAIが解析して異常検知を自動化し、不良発生を未然に防ぐ仕組みや、検査装置用の学習データを生成してモデル構築期間を大幅短縮するといった実践的活用が進んでいます。

これらにより、検査品質の向上や人手不足対策、レポート作成の自動化など、品質管理業務の効率化が期待できます。

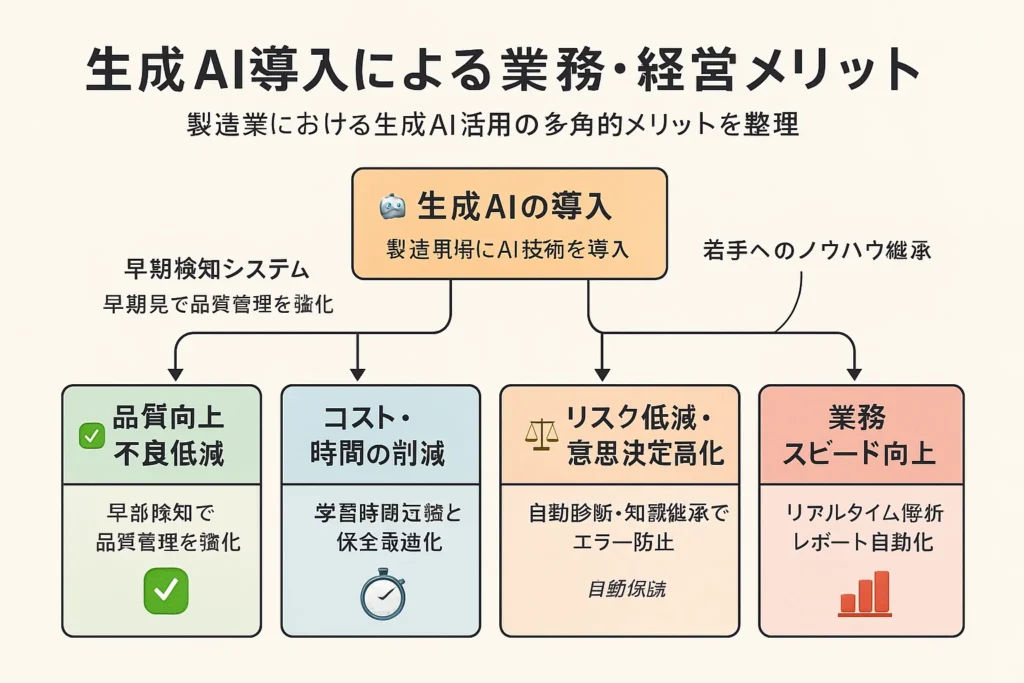

経営的・業務的メリット

- 品質向上と不良低減: 生成AIを搭載した異常検知システムは、製造プロセス中の微小な異常を早期発見して対処できるため、不良品の発生を抑制し品質管理を強化できます。

- コスト・時間の削減: AIを活用した検査モデルの学習期間短縮や予知保全の促進で、設備停止や手作業コストを削減できます。

- リスク低減と意思決定の高速化: 生成AIによる知識共有や自動診断でヒューマンエラーを防止し、熟練者の判断を若手へ継承できます。

- 業務スピード向上: 設備モニタリングデータのリアルタイム解析やレポート自動生成により、従来は人手に依存していた分析作業をAIが代替し、対応スピードが向上します。

国内外の活用事例

- 国内事例:

- デンソー:生成AI搭載の自律ロボットで製造ラインの柔軟な作業と異常検知を実現。

- スズキ:AIによる設計・製造工程の最適化で開発サイクル短縮。

- ダイキン工業:IoTデータ解析による空調機器の故障予兆検出で保守コスト削減。

- 三菱重工業:「TOMONI」保全システムで異常対応の初動迅速化。

- 旭鉄工:「カイゼンGAI」や「AI製造部長」で改善点抽出や異常分析を支援。

- パナソニック:社内ChatGPT導入で年間18.6万時間の労働時間削減。

- 海外事例:

- ボッシュ(ドイツ):生成AIで欠陥画像を合成し検査モデルを構築、判定精度・速度向上。

課題と解決策

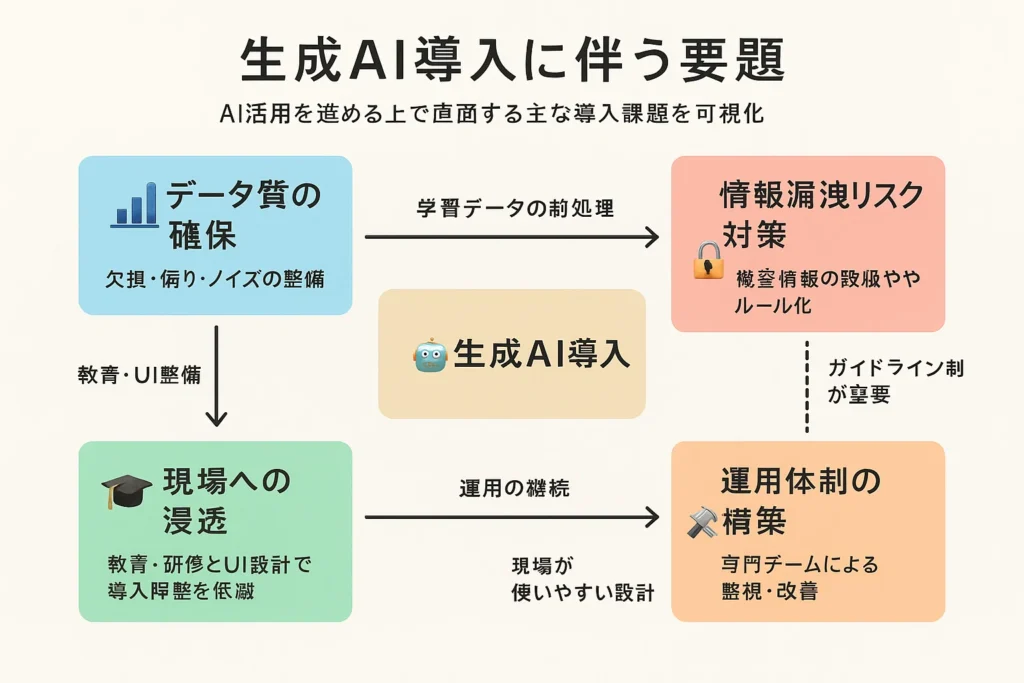

生成AI導入には、以下の課題が伴います:

- データ品質の確保: 学習に使うデータの欠損・偏り・ノイズの除去と整備が必要。

- 情報漏洩リスク対策: 機密情報のAI入力禁止やガイドライン整備が重要。

- 現場への浸透: 教育・研修や使いやすいUI設計で導入障壁を下げる必要。

- 運用体制の構築: 専門チームによる継続的な改善と監視体制が必須。

ユースケース比較(例)

| 機能・用途 | 具体例 | 導入効果・期待 |

|---|---|---|

| 異常検知・予知保全 | センサーデータ解析で異常兆候検出 | 停止時間・不良品の削減 |

| 検査データ生成 | 欠陥画像を生成してAI学習データに活用 | 学習期間短縮・精度向上 |

| レポート・文書自動化 | 品質レポートや作業日報を自動生成 | 工数削減・情報伝達迅速化 |

| 知識支援チャット | 作業者が対話的に対処法を確認できる仕組み | ベテランの知見を全員に展開 |

| データ分析支援 | 原因分析・傾向予測のAI支援 | 改善速度と品質の向上 |

| 設備制御最適化 | 空調設備の自動制御チューニング | エネルギー効率化・安定稼働 |

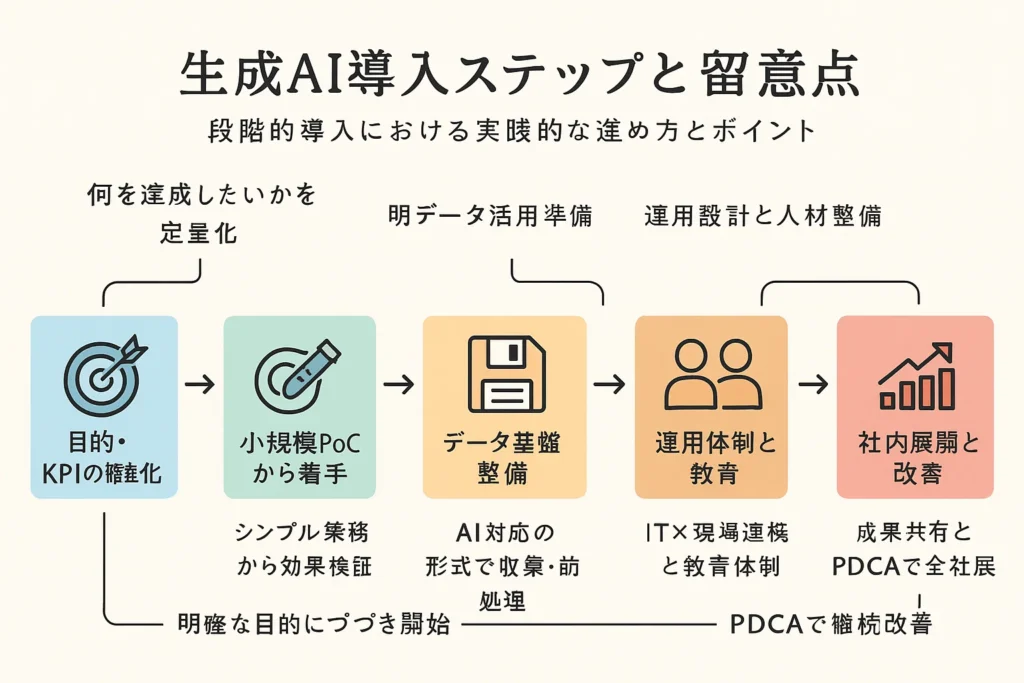

導入ステップと留意点

- 目的・KPIの明確化: 何を改善したいのかを数値目標で明示する。

- 小規模PoCからの着手: 比較的単純な業務でスモールスタートし、効果を検証。

- データ基盤整備: AIに適した形式で収集・前処理されたデータを準備。

- 運用体制と教育: IT部門・現場部門連携の運用体制、教育・研修体制を整備。

- 社内展開: 成果を共有し全社に水平展開、PDCAを回し継続改善。

まとめ

製造業において生成AIは、品質管理のあり方を抜本的に変革する力を持っています。

センサーによる異常検知、自動化された品質レポートの作成、熟練者の知見を共有するチャットシステム、欠陥データの自動生成など、現場で具体的に効果を発揮している事例も多数存在します。

導入に際しては、データ整備、ガバナンス体制、現場の理解促進といった準備が不可欠ですが、段階的に導入することで成果を着実に積み上げることができます。

経営層がリーダーシップを取り、部門横断的な体制を構築することで、競争力ある品質体制を築くことが可能になります。